Automotive

- Michael Graef

Die erste Langstreckenfahrt von Bertha Benz muss als eine der bedeutendsten Pioniertaten in der Geschichte des Automobils gewertet werden.

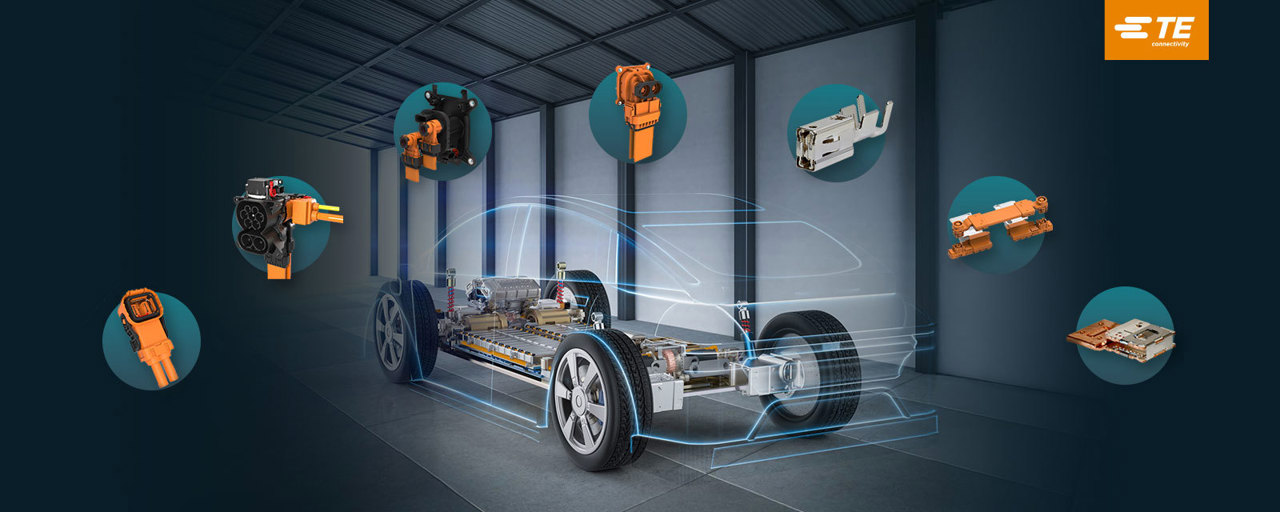

Die Teilnehmer/innen erhalten einen praxisorientierten Überblick über die verschiedenen Steckverbinder und deren Anwendungen im Bordnetz der Spannungsklassen 12V, 48V und 1000VDC.

Dieses Seminar behandelt schwerpunktmäßig Hochvoltsteckverbinder und viele weitere elektrischen HV-Verbindungen, welche für die aktuellen Bordnetze in Elektro- und Hybridfahrzeugen wesentlich sind.

Neben den Grundlagen von Kontaktsystemen und deren Einflussfaktoren werden explizit die Unterschiede zwischen den 12V-Kontaktsystemen, den 48V- und Hochvolt-Bordnetzen mit ihren Komponenten analysiert, erklärt und demonstriert. Während des Seminars werden die Anforderungen für Hochvoltsteckverbinder und deren Leistungsklassen sowie die Ladeschnittstellen im Hochvolt-Bordnetz vertieft erläutert. Außerdem werden die wichtigsten Design- und Anforderungsmerkmale näher betrachtet. Abschließend werden die Herausforderungen durch das heutige Spezifikationsumfeld an die Komponenten für zukünftige Bordnetzarchitekturen aufgezeigt.

Zum Thema

Aufgrund strenger CO2-Grenzwerte sind Elektrofahrzeuge ein wichtiges Instrument, um die gesetzlichen Flotten-Emissionswerte zu erreichen. Aktuelle Trends zeigen, dass bei der Elektrifizierung des Antriebsstrangs, Elektrofahrzeuge mit elektrischen Systemen von nominal 400VDC oder 800VDC höchste Priorität in der Markteinführung haben. Sowohl die Hochvolt-Steckverbinder, als auch die Hochvolt-Bordnetz-Architektur haben zusätzliche Herausforderungen zur 12V-Architektur. Aufgrund der zunehmenden Komplexität der benötigten Hochvolt-Steckverbinder werden hohe Anforderungen an Design, Stromtragfähigkeit, EMV und Validierung gestellt. Die Produktsicherheit muss unter einer Vielzahl von Betriebsbedingungen und Normen gewährleistet werden. Das für die höhere Akzeptanz der E-Mobility benötigte Schnellladen stellt höchste Anforderungen an die Hochvolt-Anschlusstechnik und Komponenten. Bei ihrer Auslegung können die Hochvolt-Komponenten über spezifische thermische Simulationsmodelle optimiert werden.

Zielsetzung

Die Teilnehmenden werden mit den Hochvolt-Anforderungen an Steckverbinder und deren Umsetzung im Fahrzeug vertraut gemacht. Dabei lernen sie, basierend auf den Spannungsklassen 12V und 48V, das Hochvolt-Steckverbinderdesign kennen. Es werden unter anderem Leitungs- und Spannungsklassen, das heutige Spezifikationsumfeld, Fingerschutz, EMV, Interlock, Luft- und Kriechstrecken thematisiert. Die Ladeschnittstelle und deren Varianten werden betrachtet. Die Möglichkeit einer thermischen Systemoptimierung wird aufgezeigt.

Teilnehmerkreis

THE ACADEMY powered by TE Connectivity

DIRECTOR TECHNOLOGY AND INNOVATION

AUTOMOTIVE E-MOBILITY

Herr Hauck ist bei TE Connectivity Germany GmbH als Director Technology & Innovation tätig, Uwe Hauck hat Industrieelektronik studiert und kann auf mehr als 35 Jahre Erfahrung mit Produkten und Technologien in der Automobilindustrie einschließlich Steckverbinder, Relais, elektronische Module und Fahrzeugelektronik zurückblicken.

THE ACADEMY powered by TE Connectivity

PRINCIPAL APPLICATION ENGINEER

AUTOMOTIVE E-MOBILITY

Herr Eckel arbeitet bei TE Connectivity Germany GmbH als Principal Field Applications Engineer. Er hat sein Maschinenbaustudium an der TU Darmstadt abgeschlossen. Herr Eckel besitzt 25 Jahre Erfahrung mit Hochvoltsteckverbindern und Hochvolt-Applikationen.

Stecker in modernen Fahrzeugen haben hohe Ansprüche an die Funktion und die Zuverlässigkeit zu erfüllen. Durch die immer leistungsstärker werdende Elektronik können neue Funktionen wie das assistierte oder automatische Fahren ermöglicht werden. Die Übertragungssicherheit von Energie und Daten, um diese Funktionen zu jeder Zeit zu gewährleisten, sind ein Beispiel für die gestiegenen Anforderungen an die Steckverbinder. Weiterhin sind immer kleinere Bauformen für eine bessere funktionale Integration gefragt.

Die elektrische Betriebssicherheit stand von der ersten Stunde der Entwicklung elektrischer Antriebe im Mittelpunkt. Um diese sicherzustellen, sind elektrotechnische Normen zu berücksichtigen, die zum Beispiel zu deutlich größeren Luft- und Kriechstrecken zwischen spannungsführenden Teilen verglichen mit dem klassischen 12V Bordnetz führen. Eine weitere Herausforderung sind die hohen Betriebstemperaturen der Hochvoltstecker, die im Schnellladebetrieb entstehen können. Geeignete Materialien und Konstruktionen zum Ableiten der Wärmeenergie sind hier zu berücksichtigen.

Während Steckverbinder in Verbrenner-Architekturen zumeist nur Signale und relativ geringe Energien übertragen müssen, sind Steckverbindungen im elektrischen Fahrzeug um ein Vielfaches in Strom und Spannung höher belastet. Das führt zu wesentlich größeren Kontakten und Gehäusen die produziert und montiert werden müssen. Weiterhin sind für die elektromagnetische Störfestigkeit von Elektronik im und ums Fahrzeug herum Maßnahmen wie die Schirmung vom Hochvoltbordnetz erforderlich. Diese Abschirmung von Störenergien funktioniert nur über die Lebensdauer zuverlässig, wenn alle an der Schirmung beteiligten Teile dauerhaft niederohmig verbunden sind.

Steckerverbindungen sind immer dann von Vorteil, wenn durch ihren Einsatz größere Funktionseinheiten partitioniert und gesondert montiert werden können, bzw. wenn die Servicefähigkeit und ein Austausch von Aggregaten gefordert ist. Stecken ist ein hochreproduzierbarerer und schneller Produktionsschritt und wird daher häufig dem Schrauben bevorzugt.

Steckverbinder können zum Beispiel an Stellen eingesetzt werden, wo Schraubwerkzeuge keinen Zugang haben, wodurch platz- und materialsparende Gerätegehäuse konstruiert werden können, deren elektrische Verbindung durch den Einsatz von Steckverbinder effizient hergestellt werden kann.

Durch die immer schnelleren Ladevorgänge, die einen wichtigen Kundennutzen darstellen, werden die zu übertragenen Leistungen in kürzerer Zeit übertragen. Diese Energieübertragung kann nur weiter optimiert werden, wenn gleichzeitig sichergestellt ist, dass die physikalisch bedingte Verlustwärme schnell und sicher aus dem Steckerverbinder in die Umgebung abgeleitet wird. Um hier an die technischen Grenzen gehen zu können, ist eine sehr genaue Kenntnis des Wärmeflusses notwendig. Neue Simulationsmethoden und der Einsatz integrierter Thermo-Sensorik ermöglichen die sichere dynamische Ausnutzung der Übertragungsreserven der Steckverbinder und der angeschlossenen Leitungen.

Ohne eine standardisierte, interoperable Ladeinfrastruktur wäre die Elektromobilität nicht skalierbar. Somit sind die an die Netzbedingungen und Ladearten angepassten standardisierten Ladevorrichtungen in den Weltregionen eine Grundvoraussetzung für den Erfolg der Elektrifizierung des Transportwesens.

Automatisiertes Fahren, digitale Medien und immer mehr Komfortfunktionen im Fahrzeug treiben die Bandbreite in der Datenübertragung massiv in die Höhe. Der Einzug von Konsumelektronik im Fahrzeug bringt auch deren dort etablierte Datenübertragungstechnologien ins Vehikel. Somit gelten hier ähnliche Anforderungen wie in der Elektromobilität: eine immer zunehmende Performance in immer kleinerem Bauraum abzubilden.

In der breiten Anzahl von Anwendungen kommen häufig Kupfer und Aluminium und auch Legierungen und ein breites Spektrum von Kunststoffen zum Einsatz. Deren genaue Kenntnis als Konstruktionsmaterial (speziell beim Aluminium) ist bei der im Automobil vorherrschenden Umgebung ein wesentlicher Erfolgsfaktor im Entwicklungsprozess. Moderne 3D Design- und Simulationstools kommen hier ebenso zum Einsatz, wie bildgebende Mess- und Analysegeräte, die die qualitätsgerechte Auslegung der Steckverbindungen durch die Rückmeldung von Messdaten in die CAD- Systeme ermöglicht.

Ein anforderungsgenaues Design und eine umfangreiche Testung im Labor stellt die Freigabe von in Hochqualität gefertigten Steckverbindungen für den Einsatz in teils extremen Einsatzumgebungen sicher. Dazu bedarf es seitens des Kunden einer exakten Erfassung und Simulation der Umweltbedingungen, genauer Last- und Temperaturkollektive, sowie Daten für den Schock- und Vibrationseintrag, die nicht aus der „Verbrennerwelt“ ungeprüft übernommen werden.

Die Liste der erforderlichen Tests ist sehr lang. Teilweise werden Tests auch in einer sehr anspruchsvollen Belastungssequenz durchgeführt, an deren Ende dann der Nachweis erbracht ist, dass selbst eine Anreihung oder Überlagerung von sehr ungewöhnlich hohen Belastungen zu keinem Funktionsausfall führen. Neben elektrischen und mechanischen Tests werden auch Umweltbelastungstests und Brennbarkeitsprüfungen durchgeführt.

Die Rückverfolgbarkeit von Bauteilen in der Elektromobilität spielt eine große Rolle. So werden innerhalb der Batterie die Anzugsmomente und die Endwinkel der Schraubvorrichtung mit einem auf dem Verbinder gedruckten QR-Code verknüpft und diese Daten als Q-Dokumentation gespeichert.

Um ein Beispiel zu nennen: Neben neuen Oberflächen und deren selektiver Auftrag werden immer mehr durch Automaten verwendbare Steckverbinder entwickelt, die gepaart mit neuen Logistikverfahren zu einer wesentlich schnelleren und im Vergleich zu manueller Arbeit nahezu fehlerfreien und kostenreduzierter Montage führen.

Im vorherigen Punkt wurde bereits auf den Einsatz von automatisiert hergestellten Leitungssätzen hingewiesen. Der Ersatz biegeschlaffer Leitungen durch starre Strukturleiter wird dem Trend der Automatisierung der Fahrzeugherstellung Vorschub leisten. Im Signal- und Datenbereich wird durch Architekturänderung der Einsatz von flexiblen Strukturleitern wie FFC oder FPC weg vom kundenspezifischen Kabelbaum hin zu standardisierten Verdrahtungssegmenten führen können.

In erster Linie geht es um das möglichst genaue Verständnis der Anforderungen an die Steckverbindung im konkreten Einsatzfall und deren Überleitung in die Produktspezifikation. Unter Berücksichtigung der kontaktphysikalischen Grundlagen und dem Einsatz moderner Simulationswerkzeuge ist der Weg in die Richtung eines digitalen Zwillings eines Steckverbinders möglich. Dieser ermöglicht dem Kunden eine frühe Überprüfung der Systemeigenschaften, bevor die erste Hardware entsteht und reduziert somit die Markteinführungszeit und reduziert gleichzeitig die Entwicklungskosten. Beides wichtige Kundenvorteile im hochdynamischen Entwicklungsumfeld der Elektromobilität.

mehrwertsteuerfrei, einschließlich veranstaltungsgebundener digitaler Arbeitsunterlagen sowie Catering und Getränken bei Präsenz-Teilnahme